作者: 本站編輯 發布時間: 12-01-2025 來源: 本站

“張工,這個程序跑起來中間怎么老是震刀?”新來的編程員小陳一臉困惑。我看了看他的刀路,指了指屏幕:“你讓刀具在這兒‘硬拐彎’,它可不跟你急眼嘛。”十幾年編程生涯讓我明白,好的CNC編程,不是軟件用得有多溜,而是你心里有沒有裝著一臺正在運行的機床、一把正在切削的刀,和一個等待成型的零件。

很多人把數控編程等同于“用CAM軟件生成刀路”,這是必要認知陷阱。真正的編程,是工藝思想的數字化表達。

圖1:編程是腦力與經驗的結合,屏幕上的每一條軌跡都承載著工藝思考

每一行代碼的目的,是安全、高效、精確地制造出合格零件。編程時必須時刻追問:機床能否順暢執行?刀具壽命是否合理?切削力是否穩定?排屑是否通暢?在聚成精密,我們要求編程員每月必須下車間跟機調試,就是要培養這種“機床手感”。

程序不是“一發了之”。較好的編程師會跟蹤首件加工,聽切削聲音,看切屑形狀,測刀具磨損,然后將這些感性經驗反饋回編程階段,形成持續優化的閉環。我們有個復雜葉輪程序,經過七輪優化,加工時間縮短了35%,刀具成本降低了50%。

編程要考慮的遠不止零件幾何。夾具的干涉、機床的行程極限、主軸的扭矩-轉速曲線、甚至車間的氣源壓力穩定性,都在編程的影響范圍之內。一個較好的程序,是零件、刀具、夾具、機床、環境五者和諧共舞的樂譜。

“編程序”只占編程工作量的30%,剩下70%是前期的工藝規劃。規劃錯了,后面再優化也是事倍功半。

幾何特征分析: 識別主要型面、腔體、孔系、薄壁、負角等。

技術指標明確: 厘清尺寸公差、形位公差、表面粗糙度的關鍵區域。

材料加工性研判: 鋁合金易排屑但要防變形,不銹鋼要克服加工硬化,鈦合金需控制切削熱。

粗加工: 目標是高效去除余量,核心是選擇經濟的刀具和大穩定切深。

半精加工: 為精加工創造均勻的余量環境(通常留0.3-0.5mm),修正粗加工后的變形。

精加工: 追求尺寸與表面質量,核心是控制刀具負載和路徑光順性。

清角與局部處理: 處理前面刀具無法到達的角落。

設計或選擇既能可靠夾緊又避免干涉的夾具。

確定較優的加工坐標系原點,便于測量和對刀。

規劃少、安全的裝夾次數。我們推崇“一次裝夾完成盡可能多的加工”,這正是五軸技術的精髓所在。對于如何實現復雜零件的一次裝夾高效加工,我們在長期的醫療器械制造中積累了獨特經驗,部分案例分享在我們官網的 成功案例 欄目中。

刀路是編程思想直觀的體現。好的刀路賞心悅目,差的刀路危機四伏。

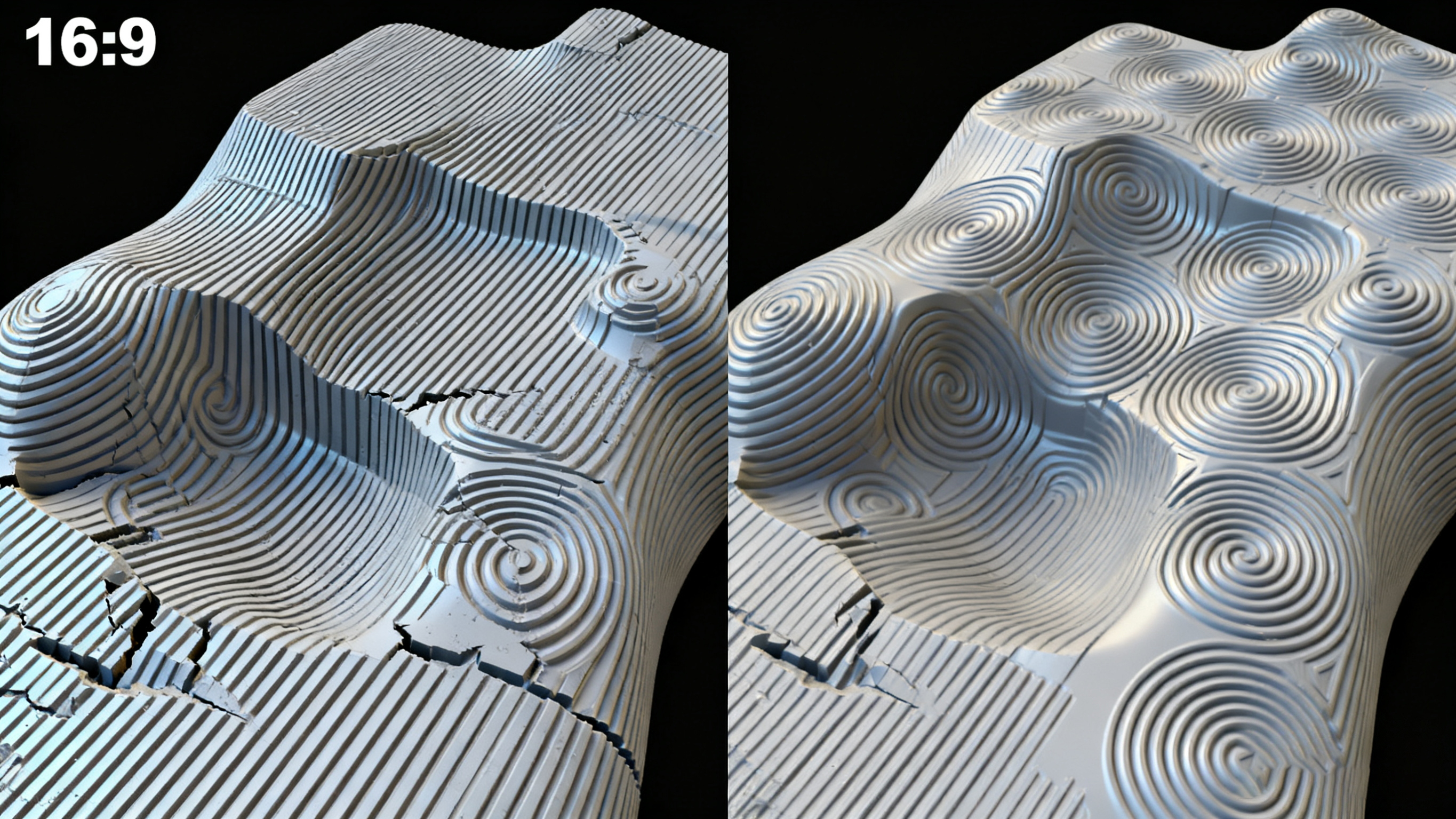

圖2:左側刀路拐角急、負載突變;右側刀路光滑平順,切削條件穩定

刀具在尖角處急轉彎是振動、過切、崩刃的主要元兇。務必在CAM中設置拐角圓角過渡(即使程序輸出是G01),并啟用智能減速功能。對于90°直角,我們通常添加一個刀具半徑30%-50%的圓角。

避免垂直扎刀!采用螺旋進刀、斜向進刀或圓弧進刀,讓刀具以漸進的方式切入材料。退刀時同樣要避免直接提起劃傷已加工表面。

現代CAM的“流線加工”、“等粗糙度加工”、“螺旋加工”等功能,能生成切削方向連續變化的刀路,保持刀具側刃切削,負載恒定,從而獲得較佳的曲面質量和更長的刀具壽命。

特別是加工深腔或韌性材料時,要規劃讓切屑能夠順利排出的路徑。有時需要特意安排“抬刀排屑”或采用斷屑型刀路。

主軸轉速(S)、進給速度(F)、切削深度(ap)、切削寬度(ae)——這四大參數是編程的“密碼鎖”。

| 加工類型 | 核心目標 | 參數設置傾向 | 聚成精密經驗公式(以鋁合金為例) |

|---|---|---|---|

| 開粗 | 較大金屬去除率 | 大切深,適中切寬,高進給 | ap=0.8D, ae=0.5D, Fz=0.1-0.2mm/齒 |

| 側壁精加工 | 垂直度與光潔度 | 小切深,大切寬,高轉速 | ap=0.1-0.3mm, ae=0.8D, Fz=0.05-0.1mm/齒 |

| 底面精加工 | 平面度與紋路 | 大切深(一刀過),小步距,高轉速 | ap≤0.5mm, ae=0.1D(步距), Fz=0.05-0.08mm/齒 |

| 高速加工 | 高表面質量,低切削力 | 小切深,小切寬,極高轉速與進給 | ap<0.1D, ae<0.1D, Fz保持恒定,線速度Vc是關鍵 |

“沒有百分百正確的參數,只有適合當前組合的參數。” 在聚成精密,我們為每臺機床、每種常用刀具材料組合建立了基礎的參數庫,但編程員必須根據零件的具體特征、夾具剛性、刀具懸伸進行微調。**聽切削聲是好的老師**——清脆連續的“嘶嘶”聲通常代表狀態良好;刺耳的尖叫或沉悶的轟鳴意味著需要調整。

當零件超越常規,編程就需要動用“特種武器庫”。

定位加工(3+2軸): 用旋轉軸將工件擺到較佳角度,然后用三軸方式加工。編程簡單,機床動態性能要求低,適合多面體零件。

聯動加工(5軸): 五個軸同時運動,刀具方向可實時調整。用于復雜曲面(如葉輪、模具型腔)。編程核心在于刀軸矢量的平滑控制,避免奇異點和過快的旋轉軸運動。

核心思想:用小直徑刀具、小切深、大切寬、高轉速進給,保持恒定的刀具負載和材料去除率。編程時需使用“賽車線”光滑連接刀路,所有拐角必須圓滑過渡,進給率根據拐角曲率自動調整,以實現“毫米不差”的精確軌跡控制。

對于系列化零件或固定工藝,我們開發了CAM編程模板和自動化腳本。編程員只需導入新模型,運行腳本,即可自動完成大部分刀路生成,極大提升效率并保證一致性。這是編程從“手藝”走向“工程”的關鍵一步。

刀路完美不等于程序可用。后處理和仿真是將虛擬安全轉化為現實安全的后面兩道閘門。

CAM軟件生成的是中性刀位文件(CLS/APT),后處理器將其翻譯成特定機床能讀懂的G代碼。一個精確的后處理器必須精確反映:機床運動學結構(立式、臥式、雙擺頭?)、控制系統語法(FANUC, Siemens, Heidenhain?)、特殊功能(RTCP, TCPM?)。**聚成精密的每臺關鍵設備都有專屬的、經過千錘百煉的后處理器。**

使用專業的機床仿真軟件(如VERICUT),導入機床3D模型、夾具、毛坯和程序,進行:

幾何仿真: 檢查過切、殘留、碰撞。

運動仿真: 檢查軸超程、奇異點、干涉。

優化仿真: 根據機床實際動力學模型,優化進給率,縮短加工時間。

程序發出前,老編程員會默念這份清單:坐標系對嗎?刀長刀補設置了嗎?安全高度夠嗎?首先進給倍率調低了嗎?關鍵尺寸有驗證程序段嗎?這份嚴謹,是對產品、對設備、對操作員較大的負責。

CNC數控編程,是一門在虛擬的數字世界與現實的物理世界之間架橋的藝術與科學。它要求編程者既要有邏輯嚴密的工程師思維,又要有洞察細微的工匠直覺。從讀懂一張圖紙,到生成一串安全的代碼,再到見證一個精密的零件誕生,這個過程充滿了挑戰與成就。在聚成精密,我們敬畏每一行代碼的力量,因為我們知道,那不僅僅是指令,更是承諾——對精度、對效率、對品質的承諾。

—— 聚成精密 CNC編程部主管